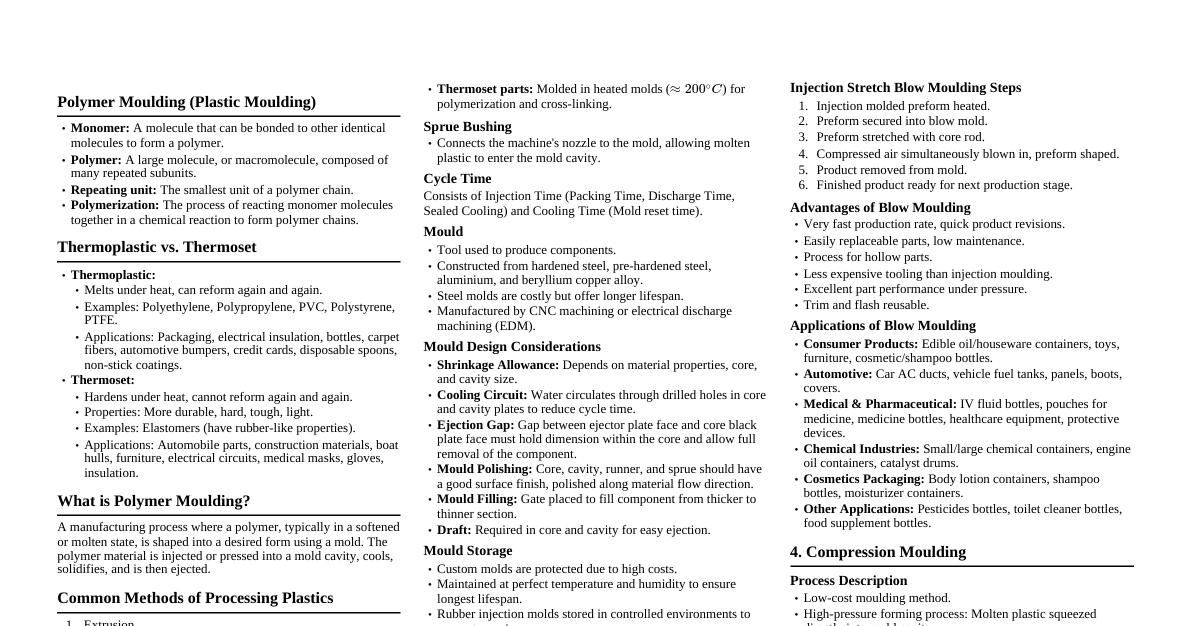

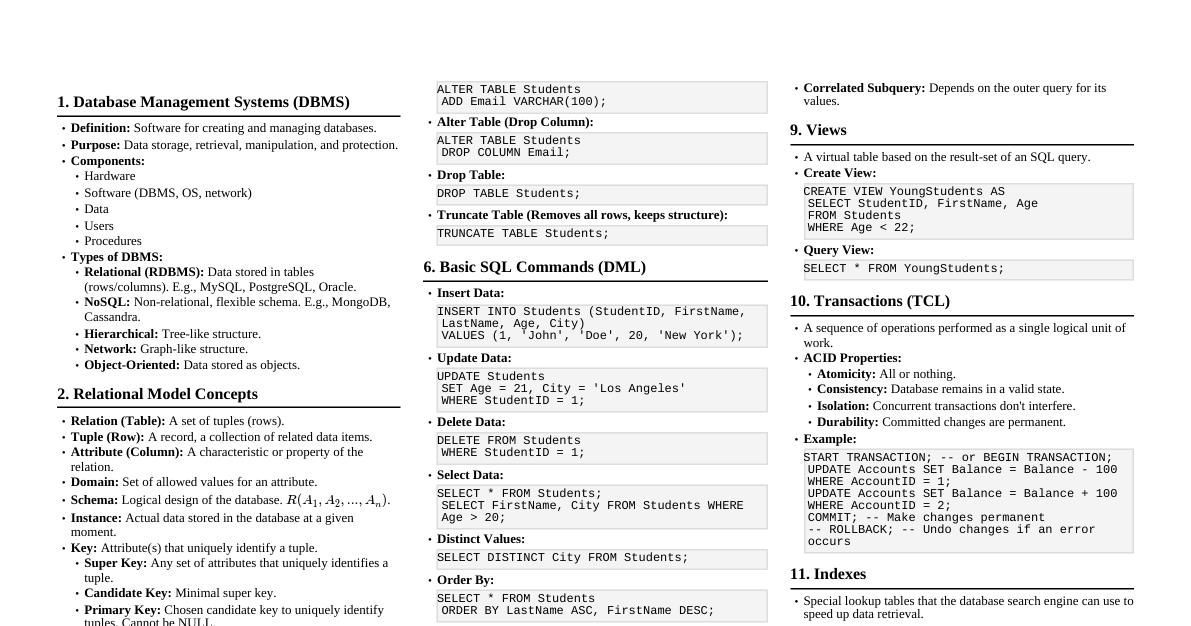

1. Polymer Moulding Basics (පොලිමර් අච්චු ගැසීමේ මූලික කරුණු) What is Polymer Moulding? (පොලිමර් අච්චු ගැසීම යනු කුමක්ද?) A manufacturing process shaping plastic (polymer) into a desired form using a mold. (අච්චුවක් භාවිතයෙන් ප්ලාස්ටික් (පොලිමර්) අපේක්ෂිත හැඩයට සකස් කරන නිෂ්පාදන ක්රියාවලියකි.) Involves heating the polymer to a softened/molten state, injecting/pressing it into a mold cavity, cooling, and ejecting the part. (පොලිමර් රත් කර ද්රව තත්ත්වයට පත් කිරීම, අච්චුවකට එන්නත් කිරීම/තද කිරීම, සිසිල් කිරීම සහ කොටස පිටතට ගැනීම ඇතුළත් වේ.) Thermoplastic vs. Thermoset (තාප ප්ලාස්ටික් එදිරිව තාප සකස් ප්ලාස්ටික්) Feature Thermoplastic (තාප ප්ලාස්ටික්) Thermoset (තාප සකස් ප්ලාස්ටික්) Heating Reaction (රත් කිරීමේ ප්රතික්රියාව) Melt under heat, can be reformed repeatedly. (රත් වූ විට දිය වේ, නැවත නැවතත් හැඩ ගැසිය හැක.) Harden under heat, cannot be reformed. (රත් වූ විට ඝන වේ, නැවත හැඩ ගැසිය නොහැක.) Structure (ව්යුහය) Linear or branched polymer chains. (රේඛීය හෝ අතු බෙදුණු පොලිමර් දාම.) Cross-linked polymer network. (හරස් සම්බන්ධිත පොලිමර් ජාලය.) Properties (ගුණාංග) Softer, flexible, lower melting point. (මෘදුයි, නම්යශීලීයි, අඩු ද්රවාංකයක් ඇත.) Hard, tough, durable, light. (දැඩි, ශක්තිමත්, කල් පවතින, සැහැල්ලුයි.) Examples (උදාහරණ) PE, PP, PVC, PS, PET. (ප්ලාස්ටික් බෝතල්, බෑග් - Plastic bottles, bags) Epoxy, Polyester, UF. (මෝටර් රථ කොටස්, ෆයිබර්ග්ලාස් - Automotive parts, fiberglass) 2. Common Moulding Methods (පොදු අච්චු ගැසීමේ ක්රම) 1. Extrusion (නිෂ්ක්රමණය) Continuous process for producing uniform cross-sectional products. (ඒකාකාර හරස්කඩක් සහිත නිෂ්පාදන සඳහා අඛණ්ඩ ක්රියාවලියකි.) Polymer pellets are melted and pushed through a die. (පොලිමර් පෙති දිය කර, 'ඩයි' හරහා තල්ලු කරයි.) Used for pipes, sheets, films, wire coating. (පයිප්ප, තහඩු, චිත්රපට, වයර් ආවරණ සඳහා භාවිතා වේ.) Key components: Hopper, screw, barrel, heater, die. (ප්රධාන කොටස්: හොපර්, ඉස්කුරුප්පු, බැරලය, හීටරය, ඩයි.) 2. Injection Moulding (එන්නත් අච්චු ගැසීම) Molten polymer is injected into a closed mold cavity under high pressure. (උණු කළ පොලිමර් ඉහළ පීඩනයක් යටතේ සංවෘත අච්චු කුහරයකට එන්නත් කරනු ලැබේ.) Produces complex, high-precision parts. (සංකීර්ණ, ඉහළ නිරවද්යතාවයකින් යුත් කොටස් නිෂ්පාදනය කරයි.) Fast production cycle times. (වේගවත් නිෂ්පාදන චක්ර කාල.) Used for consumer goods, automotive parts, medical devices. (පාරිභෝගික භාණ්ඩ, මෝටර් රථ කොටස්, වෛද්ය උපකරණ සඳහා භාවිතා වේ.) 3. Blow Moulding (පිඹින අච්චු ගැසීම) A heated plastic tube (parison/preform) is inflated inside a mold cavity. (රත් වූ ප්ලාස්ටික් නලයක් (පැරිසන්/ප්රීෆෝම්) අච්චු කුහරයක් තුළට පිඹිනු ලැබේ.) Creates hollow plastic objects. (හිස් ප්ලාස්ටික් වස්තූන් නිර්මාණය කරයි.) Common for bottles, containers, tanks. (බෝතල්, බහාලුම්, ටැංකි සඳහා බහුලව භාවිතා වේ.) Three main types: Extrusion, Injection, and Stretch Blow Moulding. (ප්රධාන වර්ග තුනක්: Extrusion, Injection, සහ Stretch Blow Moulding.) 4. Compression Moulding (සම්පීඩන අච්චු ගැසීම) Polymer material (charge) is placed in an open, heated mold cavity and compressed. (පොලිමර් ද්රව්ය (චාජ්) විවෘත, රත් වූ අච්චු කුහරයක තබා සම්පීඩනය කරනු ලැබේ.) Primarily used for thermosets and reinforced plastics. (ප්රධාන වශයෙන් තාප සකස් ප්ලාස්ටික් සහ ශක්තිමත් කරන ලද ප්ලාස්ටික් සඳහා භාවිතා වේ.) Produces strong, intricate parts with good surface finish. (ශක්තිමත්, සංකීර්ණ කොටස් හොඳ මතුපිට නිමාවක් සහිතව නිෂ්පාදනය කරයි.) Applications: Electrical components, automotive parts, dinnerware. (අයදුම්පත්: විදුලි උපාංග, මෝටර් රථ කොටස්, කෑම පිඟන්.) 5. Rotational Moulding (භ්රමණ අච්චු ගැසීම) Polymer powder placed in a mold, heated, and rotated biaxially. (පොලිමර් කුඩු අච්චුවක තබා, රත් කර, ද්වි-අක්ෂීයව කරකවනු ලැබේ.) Creates seamless, hollow parts with uniform wall thickness. (ඒකාකාර බිත්ති ඝනකමක් සහිත, බාධාවකින් තොර, හිස් කොටස් නිර්මාණය කරයි.) Low pressure process, minimal material waste. (අඩු පීඩන ක්රියාවලිය, අවම ද්රව්ය අපද්රව්ය.) Used for large, hollow objects like tanks, kayaks, playground equipment. (ටැංකි, කයාක්, ක්රීඩා පිටි උපකරණ වැනි විශාල, හිස් වස්තූන් සඳහා භාවිතා වේ.) 6. Thermoforming (තාප හැඩ ගැසීම) Plastic sheet is heated to a pliable temperature and then formed into a desired shape using a mold. (ප්ලාස්ටික් තහඩුවක් නම්යශීලී උෂ්ණත්වයකට රත් කර, පසුව අච්චුවක් භාවිතයෙන් අපේක්ෂිත හැඩයට සකස් කරනු ලැබේ.) Vacuum forming and pressure forming are common techniques. (රික්තක හැඩ ගැසීම සහ පීඩන හැඩ ගැසීම පොදු තාක්ෂණික ක්රම වේ.) Suitable for large, thin-walled parts. (විශාල, සිහින් බිත්ති සහිත කොටස් සඳහා සුදුසු වේ.) Applications: Packaging, disposable cups, refrigerator linings. (අයදුම්පත්: ඇසුරුම්, ඉවත දැමිය හැකි කෝප්ප, ශීතකරණ ලයිනිං.) 3. Detailed Processes (විස්තරාත්මක ක්රියාවලි) Extrusion Process (නිෂ්ක්රමණ ක්රියාවලිය) Screw Sections: Feed Section: Conveys material from hopper, preheats. (හොපරයෙන් ද්රව්ය ගෙන යයි, පෙර රත් කරයි.) Melt (Compression/Transition) Section: Melting begins due to heat and viscous shearing. (තාපය හා දුස්ස්රාවී කැපීම නිසා දියවීම ආරම්භ වේ.) Metering (Pumping) Section: Additional shearing, complete melting, builds pressure for die. (අමතර කැපීම, සම්පූර්ණ දියවීම, 'ඩයි' සඳහා පීඩනය ගොඩනඟයි.) Breaker Plate & Wire Filter Screen: Breaker Plate: Multiple small holes, improves polymer mixing before die. (කුඩා සිදුරු කිහිපයක්, 'ඩයි' වෙත යාමට පෙර පොලිමර් මිශ්රණය වැඩි දියුණු කරයි.) Wire Filter Screen: Filters unmelted/congealed resin, builds back pressure. (දිය නොවුණු/ඝනීභවනය වූ රෙසින් පෙරීම, පසුපස පීඩනය ගොඩනඟයි.) Die Swell: Polymer expands at the die exit, so die openings are smaller than desired product cross-sections. (පොලිමර් 'ඩයි' පිටවීමේදී ප්රසාරණය වේ, එබැවින් 'ඩයි' විවරයන් අවශ්ය නිෂ්පාදන හරස්කඩට වඩා කුඩා වේ.) Injection Moulding Process (එන්නත් අච්චු ගැසීමේ ක්රියාවලිය) Steps: Material Preparation: Granules loaded into hopper. Injection: Melted polymer injected into mold cavity. Mould Holding & Cooling: Mold held under pressure, polymer cools & solidifies. Ejection: Mold opens, part ejected by ejector pins. Mould Types: Cold Runner Two-Plate Mould: Simplest, most common. Runner system cools with part, then ejected. (සරලම, බහුලවම භාවිතා වේ. රනර් පද්ධතිය කොටස සමඟ සිසිල් වී, පසුව පිටතට දමනු ලැබේ.) Cold Runner Three-Plate Mould: Allows automatic separation of runner from part. (රනර් කොටසෙන් ස්වයංක්රීයව වෙන් කිරීමට ඉඩ දෙයි.) Hot Runner Mould: Runner system kept hot, molten polymer flows directly into cavity. No runner waste. (රනර් පද්ධතිය උණුසුම්ව තබා ගනී, දිය වූ පොලිමර් සෘජුවම කුහරයට ගලා යයි. රනර් අපද්රව්ය නොමැත.) Cycle Time (චක්ර කාලය): Injection Time $\rightarrow$ Packing Time $\rightarrow$ Cooling Time $\rightarrow$ Discharge Time $\rightarrow$ Mold Reset Time. Typically 5-60 seconds. (සාමාන්යයෙන් තත්පර 5-60.) Defects (දෝෂ): See Section 4. Blow Moulding Process (පිඹින අච්චු ගැසීමේ ක්රියාවලිය) Basic Steps: Melting of Polymer (පොලිමර් දිය කිරීම) Parison/Preform Formation (පැරිසන්/ප්රීෆෝම් සෑදීම) Parison Sealing (පැරිසන් මුද්රා තැබීම) Parison Positioning (පැරිසන් ස්ථානගත කිරීම) Mould Closing (අච්චුව වැසීම) Shaping (හැඩ ගැසීම) Product Cooling (නිෂ්පාදනය සිසිල් කිරීම) Mould Opening (අච්චුව විවෘත කිරීම) Finishing (නිම කිරීම) Types: Extrusion Blow Moulding: Continuous extrusion of parison, mold clamps around it, air blows. (පැරිසන් අඛණ්ඩව නිස්සාරණය කිරීම, අච්චුව ඒ වටා තද වී, වාතය පිඹිනු ලැබේ.) Injection Blow Moulding: Preform made by injection molding, then transferred to blow mold for inflation. (එන්නත් අච්චු ගැසීමෙන් ප්රීෆෝම් සාදා, පසුව පිඹින අච්චුවකට මාරු කර පිඹිනු ලැබේ.) Injection Stretch Blow Moulding: Preform is stretched mechanically before blowing, improves strength. (පිඹීමට පෙර ප්රීෆෝම් යාන්ත්රිකව දිගු කරයි, ශක්තිය වැඩි කරයි.) Applications: Edible oil containers, automotive fuel tanks, medical bottles, shampoo bottles. (ආහාර තෙල් බහාලුම්, මෝටර් රථ ඉන්ධන ටැංකි, වෛද්ය බෝතල්, ෂැම්පු බෝතල්.) 4. Materials & Defects (ද්රව්ය සහ දෝෂ) Common Polymers Used (බහුලව භාවිතා වන පොලිමර්) Thermoplastics: PE (Polyethylene): Packaging, bottles. (ඇසුරුම්, බෝතල්.) PP (Polypropylene): Carpet fibers, automotive bumpers. (කාපට් තන්තු, මෝටර් රථ බම්පර්.) PVC (Polyvinyl Chloride): Pipes, window frames. (පයිප්ප, ජනෙල් රාමු.) PS (Polystyrene): Disposable spoons, yogurt pots. (ඉවත දැමිය හැකි හැඳි, යෝගට් කෝප්ප.) PET (Polyethylene Terephthalate): Drink bottles. (බීම බෝතල්.) Thermosets: Epoxy: Adhesives, coatings, composites. (ඇලවුම්, ආලේපන, සංයුක්ත.) Polyester: Resins, fiberglass. (රෙසින්, ෆයිබර්ග්ලාස්.) Urea Formaldehyde (UF): Electrical fittings, dinnerware. (විදුලි සවිකිරීම්, කෑම පිඟන්.) Injection Moulding Defects (එන්නත් අච්චු ගැසීමේ දෝෂ) Flash (ෆ්ලෑෂ්): Excess plastic flows outside the mold cavity. (අච්චු කුහරයෙන් පිටතට අමතර ප්ලාස්ටික් ගලා යයි.) Cause: Too much injection pressure, worn molds. (හේතුව: අධික එන්නත් පීඩනය, දිරාපත් වූ අච්චු.) Weld Lines (වෑල්ඩ් රේඛා): Visible lines where two melt fronts meet. (උණු කළ ප්ලාස්ටික් කොටස් දෙකක් හමුවන තැන පෙනෙන රේඛා.) Cause: Insufficient melt temperature, low pressure, improper gate location. (හේතුව: ප්රමාණවත් නොවන උණුසුම් උෂ්ණත්වය, අඩු පීඩනය, වැරදි ගේට්ටු පිහිටීම.) Solution: Reduce gate count, adjust gate position, increase melt temp. (විසඳුම: ගේට්ටු ගණන අඩු කිරීම, ගේට්ටු පිහිටීම වෙනස් කිරීම, උණුසුම් උෂ්ණත්වය වැඩි කිරීම.) Warping (විකෘති වීම): Molded part distorts or deforms. (අච්චු ගැසූ කොටස විකෘති වීම.) Cause: Non-uniform cooling, residual stress. (හේතුව: අසමාන සිසිලනය, අවශේෂ ආතතිය.) Voids (හිස්තැන්): Empty spaces or bubbles inside the part. (කොටස ඇතුළත හිස් අවකාශ හෝ බුබුලු.) Cause: Insufficient packing pressure, material shrinkage. (හේතුව: ප්රමාණවත් නොවන ඇසුරුම් පීඩනය, ද්රව්ය හැකිලීම.) Blister (බිබිලි): Thin film of plastic bubbles up on the surface. (මතුපිටින් ප්ලාස්ටික් තුනී පටලයක් බිබිලි දමයි.) Cause: Trapped gases or moisture. (හේතුව: සිර වූ වායු හෝ තෙතමනය.) Burn Marks (පිළිස්සුම් සලකුණු): Discolored areas, often brown or black. (වර්ණ වෙනස් වූ, බොහෝ විට දුඹුරු හෝ කළු ප්රදේශ.) Cause: Overheating of trapped air or polymer. (හේතුව: සිර වූ වාතය හෝ පොලිමර් අධික ලෙස රත් වීම.) 5. Special Topic – GRP (Glass Reinforced Polyester) (විශේෂ මාතෘකාව – GRP) What is GRP? (GRP යනු කුමක්ද?) A composite material made of polyester thermosetting resin reinforced with glass fibers. (පොලියෙස්ටර් තාප සකස් රෙසින් වීදුරු තන්තු වලින් ශක්තිමත් කර සාදන ලද සංයුක්ත ද්රව්යයකි.) Also known as Fiberglass Reinforced Plastics (FRP). (ෆයිබර්ග්ලාස් ශක්තිමත් කරන ලද ප්ලාස්ටික් (FRP) ලෙසද හැඳින්වේ.) Why is it Strong? (එය ශක්තිමත් වන්නේ ඇයි?) Polymer Matrix (Resin): Provides environmental/chemical resistance, binds fibers, defines shape. (පොලිමර් අනුකෘතිය (රෙසින්): පාරිසරික/රසායනික ප්රතිරෝධය සපයයි, තන්තු බඳිනු ලැබේ, හැඩය නිර්වචනය කරයි.) Glass Fibers: Add significant strength, especially in tension. Can be randomly arranged or oriented. (වීදුරු තන්තු: සැලකිය යුතු ශක්තියක් එක් කරයි, විශේෂයෙන් ආතතියේදී. අහඹු ලෙස හෝ දිශානතියට සකස් කළ හැක.) Pultrusion Process (පුල්ටෲෂන් ක්රියාවලිය): Manufacturing process for continuous composite profiles. (අඛණ්ඩ සංයුක්ත පැතිකඩ සඳහා නිෂ්පාදන ක්රියාවලියකි.) Continuous fibers are pulled through a resin bath (impregnation) and then through a heated die for curing. (අඛණ්ඩ තන්තු රෙසින් බාත් එකක් හරහා (සංතෘප්ත කිරීම) සහ පසුව සුව කිරීම සඳහා රත් වූ 'ඩයි' එකක් හරහා ඇද දමනු ලැබේ.) Applications (අයදුම්පත්): Outdoor applications (එළිමහන් යෙදුම්) Aerospace (ගුවන් අභ්යවකාශ) Automotive (මෝටර් රථ) Marine (නාවික) Construction industries (ඉදිකිරීම් කර්මාන්ත) 6. Exam Tips (විභාග ඉඟි) Essay Questions (රචනා ප්රශ්න): Explain a process step-by-step (e.g., Injection Moulding). (ක්රියාවලියක් පියවරෙන් පියවර පැහැදිලි කරන්න.) Discuss advantages and disadvantages of a method. (ක්රමයක වාසි සහ අවාසි සාකච්ඡා කරන්න.) Describe defects, their causes, and remedies. (දෝෂ, ඒවාට හේතු සහ පිළියම් විස්තර කරන්න.) Compare Two Methods (ක්රම දෙකක් සංසන්දනය කරන්න): Use a table format. Focus on material type, product shape, complexity, cost, production volume. (වගු ආකෘතියක් භාවිතා කරන්න. ද්රව්ය වර්ගය, නිෂ්පාදන හැඩය, සංකීර්ණත්වය, පිරිවැය, නිෂ්පාදන පරිමාව කෙරෙහි අවධානය යොමු කරන්න.) Example: Extrusion vs. Injection Moulding. (උදා: Extrusion එදිරිව Injection Moulding.) Suggest Method for a Product (නිෂ්පාදනයක් සඳහා ක්රමයක් යෝජනා කරන්න): Analyze product characteristics (hollow? complex? large? high volume?). (නිෂ්පාදන ලක්ෂණ විශ්ලේෂණය කරන්න (හිස්ද? සංකීර්ණද? විශාලද? ඉහළ පරිමාවක්ද?).) Match with suitable moulding process. (සුදුසු අච්චු ගැසීමේ ක්රියාවලියට ගලපන්න.) Example: Plastic bottle $\rightarrow$ Blow Moulding. (උදා: ප්ලාස්ටික් බෝතලයක් $\rightarrow$ පිඹින අච්චු ගැසීම.) 7. Quick Reference Table (ඉක්මන් යොමු වගුව) Method (ක්රමය) Used For (භාවිතා කරන්නේ) Material Type (ද්රව්ය වර්ගය) Key Feature (ප්රධාන ලක්ෂණය) Extrusion Pipes, sheets, films, wire coating Thermoplastics Continuous, uniform cross-section Injection Moulding Complex, high-precision parts (toys, gears) Thermoplastics & Thermosets High volume, intricate shapes, fast cycle Blow Moulding Hollow parts (bottles, containers) Thermoplastics Inflates parison in mold Compression Moulding Heavy, strong parts (electrical fittings) Thermosets & Reinforced Plastics Material compressed in open mold Rotational Moulding Large, seamless hollow parts (tanks, kayaks) Thermoplastics (powder) Biaxial rotation, low pressure Thermoforming Thin-walled shapes (packaging, trays) Thermoplastics (sheets) Heated sheet formed over mold